Indice |

Sintesi del procedimento

- In base alla potenza si sceglie, con una formula empirica, il valore per il flusso magnetico Φ.

- Si fissa l'induzione massima di lavoro BM, in base ai lamierini scelti, quindi si ricava la sezione necessaria del Ferro Sfe.

- Si calcola il numero di volt per spira Es con cui si stabilisce il numero di spire del secondario e del primario.

- Si fissa la densità di corrente δ e si dimensionano gli avvolgimenti.

- Si calcolano le perdite nel rame e nel ferro ed i parametri del circuito equivalente.

- Si dimensiona il cassone.

Dati

- Trasformatore trifase in olio DYn a raffreddamento naturale

Dimensionamento preliminare

Per un trasformatore di questo tipo si adotta la costruzione a tre colonne complanari.

La formula empirica per scegliere il flusso magnetico, espresso in weber, è

dove S è la potenza apparente del trasformatore espressa in kVA, ed f la frequenza di funzionamento.

Il flusso è espresso in weber. Il coefficiente C assume valori compresi tra  ed

ed  .

.

Un basso valore di C richiederà più spire. Il valore di C, in definitiva influenza il rapporto rame/ferro. Scegliamo  .

.

Avremo

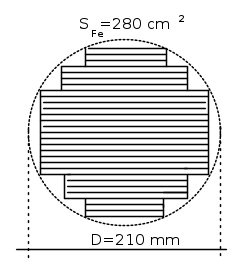

Scegliendo ora per l'induzione massima un valore di  , otterremo, per il ferro, una sezione

, otterremo, per il ferro, una sezione

.

.

Useremo lamierini al silicio a cristalli orientati (Terni ARMCO M6 T35)

che hanno un cifra di perdita

La sezione del Ferro sarà a gradini.

Realizzeremo avvolgimenti concentrici. La sezione circolare della colonna avrà un diametro D ricavabile dalla equazione

Ku < 1: coefficiente di utilizzazione perché la sezione del Ferro è a gradini;

Ks < 1: coefficiente di stipamento

Scegliendo Ku = 0,9 e Ks = 0,92 otterremo

.

.

Possiamo ora ricavare la tensione di ogni spira applicando la

Sostituendo in essa i valori otteniamo

Avvolgimento B.T.

Il numero di spire dell'avvolgimento si ricava con

La corrente nominale che le deve percorrere è

A tale corrente corrisponde una forza magnetomotrice pari a

E' il dato che serve per stabilire l'altezza dell'avvolgimento, quindi della colonna.

Una formula empirica che fornisce gli amperfili per centimetro, cioè il rapporto tra la forza magnetomotrice e l'altezza della colonna in centimetri

aiuta nello stabilire una altezza accettabile.

Il coefficiente K assume valori compresi tra 1500 e 3000, crescente con la potenza nominale.

Considerando un valore  ricaviamo

ricaviamo

in base a cui stabiliamo l'altezza dell'avvolgimento

Fissiamo ora la densità di corrente in

Il suo valore è responsabile di perdite per effetto Joule, quindi delle sovratemperature ed in genere è compreso tra

Ricaviamo allora una sezione di rame

Decidiamo di distribuire l'avvolgimento, ad elica, in due strati, ciascuno di 11 spire. Dividendo l'altezza della colonna per il numero di spire di uno strato, aumentato di uno, si ottiene l'altezza di una spira, comprensiva dell'isolamento.

Dunque

Consideriamo un'altezza della spira, al netto dell'isolamento, di  ; la larghezza necessaria sarà

; la larghezza necessaria sarà  .

.

Per ridurre le perdite per correnti parassite, suddividiamo la sezione in più piattine. Ad esempio 8 piattine da  , per una sezione complessiva di

, per una sezione complessiva di  (La densità di corrente non diminuisce in modo apprezzabile, quindi considereremo ancora il valore scelto)

(La densità di corrente non diminuisce in modo apprezzabile, quindi considereremo ancora il valore scelto)

Con la configurazione del disegno l'altezza dell'avvolgimento è

Il diametro interno dell'avvolgimento sarà

è lo spessore, in mm dell'impregnamento per tenere saldo l'avvolgimento, ad esempio ottenuto con colla vinilica.

è lo spessore, in mm dell'impregnamento per tenere saldo l'avvolgimento, ad esempio ottenuto con colla vinilica.

è la larghezza del canale per la circolazione dell'olio tra nucleo ed avvolgimento.

è la larghezza del canale per la circolazione dell'olio tra nucleo ed avvolgimento.

Il diametro esterno sarà

sst è lo spessore di uno strato, somma dello spessore del rame e dell'isolamento in carta (0,25 mm per ogni lato della piattina).

scoi è la larghezza del canale centrale per la circolazione dell'olio tra i due strati

Il diametro medio è

Perdite e sovratemperatura

Verifichiamo in base ai dati ottenuti le perdite nel rame dell'avvolgimento e la sua sovratemperatura rispetto all'olio

![\begin{array}{l}

P_{cu,BT} = 3 \cdot R_2 \cdot I_{2n}^2 = 3 \cdot \rho _{Cu} \cdot \frac{l}{{S_{Cu,BT} }} \cdot I_{2n}^2 = \\

= 3 \cdot \rho _{Cu} \cdot \frac{{S_{Cu,BT} \cdot l}}{{S_{Cu,BT} }} \cdot \frac{{I_{2n}^2 }}{{S_{Cu,BT} }} = 3 \cdot \rho _{Cu} \cdot V_{Cu,BT} \cdot \delta ^2 = \\

= 3 \cdot \rho _{Cu} \cdot \frac{{P_{Cu,BT} }}{{p_{cu} }} \cdot \delta ^2= 3 \cdot \frac{{\rho _{Cu,75^{\circ}} }}{{p_{Cu} }} \cdot P_{Cu,BT} \cdot \delta ^2 \\

\end{array} \, [1]](/mediawiki/images/math/0/1/b/01b649d45715bf27c5e9dcfc9c80925d.png)

: resistività del rame alla temperatura di riferimento di

: resistività del rame alla temperatura di riferimento di

pCu: peso specifico del rame

PCu,BT: peso del rame dell'avvolgimento secondario

VCu,BT: volume dell'avvolgimento secondario

- Nota: Si può ovviamente porre

ed usare

ed usare

per calcolare le perdite nel rame nota densità di corrente in

per calcolare le perdite nel rame nota densità di corrente in e peso in kg

e peso in kg

La superficie disperdente totale dell'avvolgimento è costituita da 4 superfici cilindriche, avendo predisposto un canale di raffreddamento tra i due strati e vale

Considerando un coefficiente di trasmissione globale avvolgimento.olio pari a  (vedi l'articolo sovrariscaldamento [11]), si ha

(vedi l'articolo sovrariscaldamento [11]), si ha

Tenendo presente che è ammessa normativamente una sovratemperatura Rame-Olio di 15 K, la nostra è una macchina fredda. Si può pensare di rinunciare al canale intermedio di raffreddamento. Però in tal modo la superficie disperdente dimezza e la sovratemperatura raddoppia, diventando quasi 19 K. Per portarla a 15 K occorre diminuire le perdite nel rame aumentando la sezione, quindi diminuendo la densità di corrente.

La densità di corrente è inversamente proporzionale al peso

mentre le perdite sono direttamente proporzionali al peso ed al quadrato della densità, quindi complessivamente inversamente proporzionali al peso

Per avere una sovratemperatura massima di 15 K le perdite devono essere, senza il canale intermedio di raffreddamento, pari a

quindi diminuire del  , quindi il peso di rame aumenterà nella stessa percentuale.

, quindi il peso di rame aumenterà nella stessa percentuale.

Il volume è proporzionale alla sezione di rame, che aumenta dunque del 21% diventando

Lasciando inalterata l'altezza di 36 mm, avremo una larghezza di 370/36 mm che arrotonderemo a 11 mm.

Con una piattina  la sezione di rame è

la sezione di rame è

e la configurazione dell'avvolgimento senza canale intermedio tra gli strati è:

In totale lo spessore del rame aumenta di 4 mm; è stato però eliminato il canale intermedio di raffreddamento di 6 mm. Lo spessore complessivo è allora ridotto di 2 mm. Il diametro esterno dell'avvolgimento risulta pertanto diminuito di 4 mm. Quindi

Il nuovo diametro medio è allora di

Ricapitolando, con le nuove dimensioni:

Avvolgimento A.T.

Manteniamo l'altezza identica a quella dell'avvolgimento B.T. :

L'olio serve, oltre che per il raffreddamento, per l'isolamento. La sua rigidità dielettrica di lavoro è

La tensione da considerare per l'isolamento AT/BT è il picco della tensione di prova prevista che, nel nostro caso è  , quindi:

, quindi:

Tra i due avvolgimenti occorre un canale d'olio di larghezza

Inseriamo anche un cartoccio di  di spessore, che ha una rigidità di circa

di spessore, che ha una rigidità di circa  che quindi, già da solo, regge quasi la tensione di prova.

che quindi, già da solo, regge quasi la tensione di prova.

Dobbiamo pure prevedere anelli di supporto e di isolamento. Usiamo cartone che regge 1 kV di prova per ogni millimetro. Gli anelli avranno uno spessore di 28 mm che arrotondiamo a tre centimetri.

L'altezza della colonna su cui saranno infilati gli avvolgimenti dovrà essere almeno

.

Per una maggior sicurezza costruttiva considereremo

.

Per una maggior sicurezza costruttiva considereremo

Il numero di spire sarà

cui devono essere aggiunte

cui devono essere aggiunte  spire di regolazione

spire di regolazione

La corrente che le percorre è ricavabile dalla

Fissando una densità  , occorre una sezione di

, occorre una sezione di  . Va bene un filo di diametro

. Va bene un filo di diametro  . Il filo deve essere isolato. Useremo 5 carte di spessore 0,1 mm per cui il diametro d'ingombro del filo sarà di

. Il filo deve essere isolato. Useremo 5 carte di spessore 0,1 mm per cui il diametro d'ingombro del filo sarà di  .

.

Uno strato di avvolgimento sarà allora composto da

spire. Per completare l'avvolgimento occorrono

spire. Per completare l'avvolgimento occorrono

strati.

Osserviamo però che tra strato e strato

strati.

Osserviamo però che tra strato e strato

si presenta una tensione di

che sono troppi: al massimo ammettiamo 2500 V. Suddividiamo allora l'avvolgimento in due bobine che saranno collegate in serie.

Una bobina sarà composta di

che sono troppi: al massimo ammettiamo 2500 V. Suddividiamo allora l'avvolgimento in due bobine che saranno collegate in serie.

Una bobina sarà composta di  spire che suddivideremo in 8 strati di 60 spire più uno da 45.

La tensione massima tra strato e strato diventa

spire che suddivideremo in 8 strati di 60 spire più uno da 45.

La tensione massima tra strato e strato diventa  . Separiamo poi ogni strato con due millimetri di carta.

Inoltre suddividiamo gli strati in due gruppi separati con cartone ondulato di spessore 5mm.

. Separiamo poi ogni strato con due millimetri di carta.

Inoltre suddividiamo gli strati in due gruppi separati con cartone ondulato di spessore 5mm.

Possiamo ora calcolare lo spessore dell'avvolgimento:

L'altezza di ogni bobina è

Tra una bobina e l'altra sarà posto un anello di cartone di 40mm di spessore

Il diametro interno dell'avvolgimento, tenendo conto del cartoccio di 3 mm tra avvolgimento di alta e quello di bassa, e di due canali d'olio da 6 mm per la circolazione dell'olio, è

mentre il diametro esterno vale

Perdite e sovratemperatura

Il peso in rame dell'avvolgimento

=

=

In base all [1] del paragrafo perdite e sovratemperatura, calcoliamo le perdite totali nominali dell'avvolgimento AT

La superficie disperdente è, tenendo conto di un coefficiente di riduzione di 0,5 per le due superfici cilindriche affacciate dei due gruppi di 4 e 4+1 strati

Per cui la sovratemperatura rispetto all'olio è

accettabile.

Il circuito magnetico

La sezione del nucleo è a gradini. La massima larghezza della sezione è di 200 mm; il diametro del cerchio circoscritto di 210 mm. La distanza tra gli assi delle colonne è di 410 mm, lasciando un canale di 30 mm tra gli avvolgimenti AT di due colonne adiacenti (190x2+30=410).

Perdite nel Ferro

Il peso del circuito magnetico, essendo  è dato da

è dato da

Le perdite nel Ferro le stimiamo maggiorando del 50% le perdite teoriche ricavabili con la cifra di perdita

- Nota: la cifra di perdita è riferita ad all'induzione di 1 T e le perdite dipendono dal quadrato dell'induzione massima.

Corrente a vuoto

La corrente a vuoto si ricava con

Per la stima del valore efficace della corrente magnetizzante Iμ, si considera un percorso costituito da una colonna, un interasse e due traferri. Un "buon" traferro con giunti affacciati è, di solito,  .

.

Nei lamierini usati, all'induzione di  corrisponde un campo

corrisponde un campo  .

.

La tensione magnetica necessaria per stabilire il flusso nel percorso interasse giogo-colonna è

Quella necessaria per il traferro è invece

Quindi

La componente attiva Ia si ricava dalle perdite nel ferro

Dunque

Rendimento

Valutiamo il rendimento a pieno carico con fattore di potenza unitario. Maggioriamo le perdite nel rame e nel ferro calcolate del 10%; otteniamo

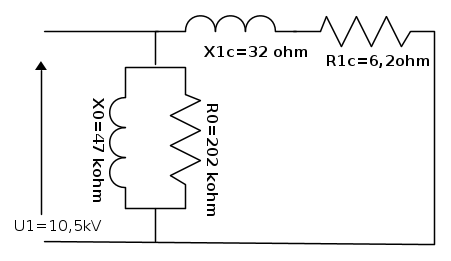

Circuito equivalente di una fase

La reattanza longitudinale equivalente di una fase del primario si può stimare con la formula

dove d = Dint,AT − Dext,BT è la distanza che separa gli avvolgimenti AT e BT;  , è il diametro medio degli avvolgimenti;

, è il diametro medio degli avvolgimenti;  è l'altezza degli avvolgimenti; f la frequenza di alimentazione; N1 il numero di spire nominali del primario. Quindi si ha

è l'altezza degli avvolgimenti; f la frequenza di alimentazione; N1 il numero di spire nominali del primario. Quindi si ha

La resistenza longitudinale si ricava dalla perdite nel rame

La resistenza trasversale si ricava dalle perdite a vuoto, quindi dalla componente attiva della corrente a vuoto

La reattanza trasversale dalla corrente magnetizzante

Dimensionamento del cassone

Il cassone deve dissipare il calore sviluppato in modo che l'olio assuma temperature eccessive. La sovratemperatura massima dell'olio rispetto all'aria deve essere di 60 K. Noi considereremo una sovratemperatura media di di 50 K come limite.

Il cassone disperde il calore verso l'ambiente per convezione e per irradiazione.

Per entrambe si può assumere in prima approssimazione una legge che stabilisce la potenza termica dispersa proporzionale alla differenza di temperatura tra olio ed aria, come mostrato nell'articolo Sovrariscaldamento(formula [11]; [8] per la convezione naturale.

Se immaginiamo un cassone liscio di  , considerando come disperdente la superficie laterale

, considerando come disperdente la superficie laterale

considerando

considerando

, per l'irradiazione,

, per l'irradiazione,

, per la convezione

, per la convezione

salto di temperatura tra olio-cassone ed aria

salto di temperatura tra olio-cassone ed aria

abbiamo una

La potenza da dissipare è però di circa

Occorre dunque aumentare la superficie disperdente. Lo possiamo fare usando due file di tubi. La sezione dei tubi disponibili è la seguente

Il cui perimetro è

La prima fila esterna è lunga

quella interna

La superficie laterale dei tue tubi

Con i tubi aumenta anche la superficie irradiante che è uguale al perimetro del poligono tangente al bordo dei tubi esterni per l'altezza del cassone, quindi

quindi aumenta la potenza irradiata

Rimane da dissipare per convezione

Occorre dunque che sviluppino una superficie

Sono necessari almeno

Il passo tra le coppie delle due file di tubi è

Bibliografia

- Costruzioni Elettromeccaniche - Giovanni Someda Ed. Patron

- Appunti di lezione del prof. Luciano Merigliano, 1972

- http://www-3.unipv.it/dmae/materiale_didattico/Costruzioni_1_Materiali_magnetici.pdf

- Elettrotecnica Applicata -Bressi-Corticelli-Cremonini-Zerbetto Ed. Zanichelli

- Quaderno Tecnico Schneider su Prove di Collaudo dei Trasformatori

Elettrotecnica e non solo (admin)

Elettrotecnica e non solo (admin) Un gatto tra gli elettroni (IsidoroKZ)

Un gatto tra gli elettroni (IsidoroKZ) Esperienza e simulazioni (g.schgor)

Esperienza e simulazioni (g.schgor) Moleskine di un idraulico (RenzoDF)

Moleskine di un idraulico (RenzoDF) Il Blog di ElectroYou (webmaster)

Il Blog di ElectroYou (webmaster) Idee microcontrollate (TardoFreak)

Idee microcontrollate (TardoFreak) PICcoli grandi PICMicro (Paolino)

PICcoli grandi PICMicro (Paolino) Il blog elettrico di carloc (carloc)

Il blog elettrico di carloc (carloc) DirtEYblooog (dirtydeeds)

DirtEYblooog (dirtydeeds) Di tutto... un po' (jordan20)

Di tutto... un po' (jordan20) AK47 (lillo)

AK47 (lillo) Esperienze elettroniche (marco438)

Esperienze elettroniche (marco438) Telecomunicazioni musicali (clavicordo)

Telecomunicazioni musicali (clavicordo) Automazione ed Elettronica (gustavo)

Automazione ed Elettronica (gustavo) Direttive per la sicurezza (ErnestoCappelletti)

Direttive per la sicurezza (ErnestoCappelletti) EYnfo dall'Alaska (mir)

EYnfo dall'Alaska (mir) Apriamo il quadro! (attilio)

Apriamo il quadro! (attilio) H7-25 (asdf)

H7-25 (asdf) Passione Elettrica (massimob)

Passione Elettrica (massimob) Elettroni a spasso (guidob)

Elettroni a spasso (guidob) Bloguerra (guerra)

Bloguerra (guerra)