Indice |

Generalità

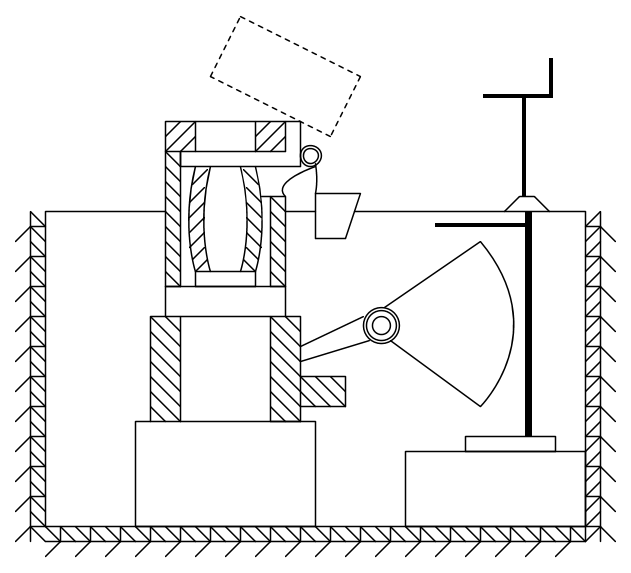

Una tipologia di schema costruttivo di un forno a crogiolo per fonderia è la seguente:

Forni del genere consumano una grande quantità di combustibile che può essere di natura solida, liquida e gassosa, perché tra la sorgente di calore e il metallo che si deve riscaldare vi è la parete del crogiolo.

In essi però non si verifica il contatto del metallo con il combustibile e i prodotti della combustione.

I forni a crogiolo possono contenere un numero di crogioli superiore a uno.

La seguente immagine (tratta da: Www.opdel.com) ritrae dei crogioli per forni fusori statici:

In questo ultimo caso aumenta la potenzialità ma è più difficile ottenere un riscaldamento simultaneo ed uniforme dei vari crogioli. In genere i forni contengono al più quattro crogioli : è raro vedere forni che ne contengono in numero maggiore di quattro.

Per aumentare la durata dei crogioli si è ricorso a sistemi costruttivi come quello che è visualizzato nella figura iniziale dell'articolo, al fine di evitare di estrarre i crogioli dal forno per eseguire la colata, il che, se accadesse, porterebbe ad un rapido consumo per abrasione del crogiolo caldo e a notevoli pericoli di rottura sia per la stretta delle tenaglie con cui il crogiolo stesso viene afferrato sia per il rapido raffreddamento a contatto con l'aria dell'ambiente.

La durata maggiore dei crogioli in forni del genere è dovuta al fatto che essi non sono soggetti a forti sbalzi di temperatura.

C'è da dire che diversi sistemi di recupero dei gas combusti all'uscita del forno non hanno avuto un riscontro pratico in termini di utilizzo per gli scarsi vantaggi conseguibili con una notevole complicazione degli impianti. Invece la continuità della marcia ha assicurato buoni risultati circa l'economia di combustibile.

La continuità della marcia è particolarmente possibile nei forni di questo tipo:

Il combustibile

Nei forni a crogiolo è possibile adoperare con facilità sia il combustibile liquido che quello gassoso. I forni a crogiolo sono spesso riscaldati anche tramite elettricità, sia per effetto Joule di correnti che circolano in delle resistenza apposite che si trovano esternamente al crogiolo, sia per mezzo di correnti indotte nella stessa massa metallica che deve essere fusa.

Il combustibile impiegato inizialmente nei forni a crogiolo fu solo ed esclusivamente il coke, con tiraggio naturale o forzato.

L'impiego dei combustibile liquidi o gassosi ha portato a vari vantaggi come ad esempio quello di poter raggiungere velocemente la marcia a regime del forno.

Nei forni a nafta che sono ben costruiti e condotti è possibile conseguire anche un rendimento del 90 %, ben più grande del rendimento del 30 % raggiungibile nei forni a coke, nei quali si ha anche una forte perdita di materia combustibile nei fumi e nella fuliggine.

Un altro vantaggio dei forni a combustibile liquido o gassoso è anche la ridotta mano d'opera necessaria per la messa in marcia e la sorveglianza. Inoltre impiegando queste tipologie di combustibile (liquido e gassoso per l'appunto) consente a parità di dimensione del crogiolo una maggiore produzione oraria.

I crogioli

Torniamo ai crogioli.

I crogioli devono conservare resistenza ed indeformabilità ad alta temperatura ed offrire una resistenza sufficiente al metallo fuso e ai prodotti della combustione.

Le materie impiegate per fabbricare i crogioli sono:

- argilla;

- grafite;

- sabbia;

- chamotte (argilla refrattaria già sottoposta a cottura).

La composizione media dell'impasto è di :

- 2-3 parti di grafite;

- 1 parte di argilla;

- 5 a 25 parti di dimagrante per 100 parti di miscuglio di grafite e argilla.

Analizziamo ora i vari componenti dell'impasto cercando di descrivere per ognuno i "requisiti" atti alla fabbricazione dei crogioli.

L'argilla adatta per crogioli deve avere un alto potere legante e non forte ritiro; non deve assumere carattere vetroso con la cottura. Le qualità adatte di argilla contengono 35-36 % di allumina, 48-50 % di silice e al massimo 0,5 % di calce e alcali. Esse vanno essiccate e macinate finemente. La refrattarietà deve essere compresa tra il cono Seger 26 e il cono 32.

La chamotte è ottenuta dalla calcinazione delle migliori qualità di argilla e, successivamente, da una fine macinazione.

La sabbia quarzosa, impiegata come la chamotte come dimagrante, per evitare il pericolo della formazione di crepe per eccessivo ritiro dell'argilla nell'essiccazione e la cottura, deve essere molto pura e priva di ossido di ferro.

Non tutte le specie di grafite sono adeguate alla fabbricazione dei crogioli; le più adatte sono quelle di sufficiente purezza, costituite da lamelle di dimensioni non piccole. La grafite si macina in frantoi e mulini e poi si setaccia per separarne la parte polverulenta dalle lamelle. Se ne separano le impurità ferrose grazie ad apparecchi magnetici e poi per prolungata ebollizione in acido cloridrico diluito, seguita poi da una lavatura ripetuta. Si abbassa così il tenore di ferro fino allo 0,5-0,7 %.

I materiali impiegati per la fabbricazione dei crogioli sono macinati a lungo ed impastati insieme e poi si procede alla formatura tramite pressatura della pasta in delle forme metalliche. E' importante inoltre fare molta attenzione all'uniformità dello spessore del crogiolo in ogni sua parte al fine di ridurre i pericoli di spaccatura dovuti alle tensione termiche.

L'essiccamento dei crogioli dopo la formatura va eseguito con notevole cura al fine di evitare la formazione di lesioni capillari che potrebbero portare a rottura. I crogioli vanno fatti asciugare dapprima molto lentamente in aria tranquilla a 30° e poi in un ambiente con ventilazione moderata a 60 °. Dopo che l'essiccazione è avvenuta completamente (occorrono molte settimane) i crogioli sono posti in forni a muffola circondati da polvere di carbone.

forno a muffola elettrico (immagine tratta da http://www.emacchinari.com/index.php?azienda=MICHOR&tel=0444569136&offset=10)

Le muffole si riscaldano uniformemente e lentamente per 36-48 ore fino a 110 °; la temperatura viene poi fatta aumentare lentamente fino a 1000 ° circa.

I crogioli poi sono fatti raffreddare nella muffola e di norma sono spalmati di uno strato di vernice che col riscaldamento successivo formi un rivestimento vetroso che ne rallenti l'ossidazione.

Le dimensioni dei crogioli si individuano con un numero che ne esprime la capacità misurata in kg di ottone. L'indicazione americana invece indica quante volte nel crogiolo sono contenute 3 libbre inglesi di metallo con peso specifico 8.

Ad esempio il crogiolo N°80 contiene 240 libbre, cioè circa 102 kg di metallo.

Dopo la cottura un crogiolo contiene meno dello 0,25% di acqua combinata chimicamente ma il contenuto di acqua può aumentare di gran lunga per assorbimento di umidità dall'aria o per cause accidentali come il contatto dei crogioli con la terra da fonderia umida.

Il primo riscaldamento dei crogioli deve avvenire inizialmente con molta lentezza altrimenti si rischia che la rapida vaporizzazione dell'acqua assorbita ne produce facilmente la rottura o la scheggiatura superficiale. I crogioli inoltre devono essere depositati in ambiente che sia il più possibile caldo e asciutto, come ad esempio nei pressi delle stufe di essiccazione delle forme.

Il riempimento del crogiolo può essere eseguito a freddo oppure quando è già nel forno. Generalmente il riempimento a freddo è possibile solo quando il metallo da fondere è in forma di pezzi molto grossi. Quando però si devono fondere rottami piccoli, ritagli di lamiere o trucioli risulta ostico riempire il crogiolo a freddo e quindi conviene collocare i pezzi di metallo da fondere in un recipiente superiore dal quale cadono nel crogiolo a mano a mano che se ne produce la fusione.

La fusione dell'acciaio (in forni a combustione) nei crogioli sottoponeva i crogioli stessi a delle sollecitazioni molto gravose per via delle temperature molto molto alte che si raggiungono, alle quali si ha anche una diminuzione consistente della resistenza dei materiali refrattari, anche di quelli di ottima qualità.

Per questo per le fusioni di acciaio i crogioli dovevano avere delle capacità molto limitate: non si poteva accrescere troppo il loro diametro in quanto se ne comprometteva la resistenza.

Una breve rassegna fotografica

Di seguito proponiamo una breve rassegna fotografica di alcune tipologie di forni fusori a crogiolo :

- forno a crogiolo per leghe di magnesio (foto tratta da http://www.mambrettimetalli.it/mm/prodotto.asp?ID=752) :

- forno a crogiolo fisso per la fusione o la tenuta della condizione fusa dei metalli non ferrosi (foto tratta da http://www.directindustry.it/prod/borel-switzerland/forni-a-crogiolo-18259-367424.html) :

- forno di fusione a crogiolo per metalli non ferrosi (foto tratta da http://www.directindustry.it/prod/schaefer-group/forni-di-fusione-a-crogiolo-per-metalli-non-ferrosi-22054-51367.html) :

- forno a crogiolo elettrico rovesciabile (foto tratta da http://www.titierre.com/pagina_forni_crogiolo.htm) :

- forno a crogiolo a combustione rovesciabile (foto tratta da http://www.titierre.com/pagina_forni_crogiolo.htm) :

- forno fisso elettrico a crogiolo (foto tratta da http://www.titierre.com/pagina_forni_crogiolo.htm) :

- forno fisso a combustione a crogiolo (foto tratta da http://www.titierre.com/pagina_forni_crogiolo.htm) :

Bibliografia

Lezioni di fonderia - Mazzoleni.

Elettrotecnica e non solo (admin)

Elettrotecnica e non solo (admin) Un gatto tra gli elettroni (IsidoroKZ)

Un gatto tra gli elettroni (IsidoroKZ) Esperienza e simulazioni (g.schgor)

Esperienza e simulazioni (g.schgor) Moleskine di un idraulico (RenzoDF)

Moleskine di un idraulico (RenzoDF) Il Blog di ElectroYou (webmaster)

Il Blog di ElectroYou (webmaster) Idee microcontrollate (TardoFreak)

Idee microcontrollate (TardoFreak) PICcoli grandi PICMicro (Paolino)

PICcoli grandi PICMicro (Paolino) Il blog elettrico di carloc (carloc)

Il blog elettrico di carloc (carloc) DirtEYblooog (dirtydeeds)

DirtEYblooog (dirtydeeds) Di tutto... un po' (jordan20)

Di tutto... un po' (jordan20) AK47 (lillo)

AK47 (lillo) Esperienze elettroniche (marco438)

Esperienze elettroniche (marco438) Telecomunicazioni musicali (clavicordo)

Telecomunicazioni musicali (clavicordo) Automazione ed Elettronica (gustavo)

Automazione ed Elettronica (gustavo) Direttive per la sicurezza (ErnestoCappelletti)

Direttive per la sicurezza (ErnestoCappelletti) EYnfo dall'Alaska (mir)

EYnfo dall'Alaska (mir) Apriamo il quadro! (attilio)

Apriamo il quadro! (attilio) H7-25 (asdf)

H7-25 (asdf) Passione Elettrica (massimob)

Passione Elettrica (massimob) Elettroni a spasso (guidob)

Elettroni a spasso (guidob) Bloguerra (guerra)

Bloguerra (guerra)