Indice |

Introduzione all'articolo

Un aspetto indubbiamente importante che va considerato quando si è nella fase di selezione dei materiali nella progettazione, nello sviluppo e nella produzione di componenti vari è il tenere conto della possibilità di fallimento del componente stesso, quando è "in attività".

Cosa vuol dire fallimento?

Fallimento può voler dire tre cose:

- incapacità di eseguire una precisa funzione;

- incapacità di incontrare i criteri di prestazione nonostante il componente sia ancora funzionante;

- incapacità di lavorare in sicurezza in affidabilità anche dopo l'avvenuto deterioramento.

Esempi di situazioni di fallimento sono lo snervamento, l'usura, la deformazione di compressione, la corrosione e la frattura.

Nel seguente articolo ci interesseremo del fallimento per frattura dei componenti progettati, fallimento che gioca un ruolo influente nelle prestazioni meccaniche degli stessi componenti.

Verranno analizzate le varie modalità di frattura e di collasso.

Una prima definizione

La frattura non è altro che la separazione in due o più parti di un solido che viene sollecitato. La frattura dei metalli si distingue in duttile e fragile, ma vi è anche quella mista, in cui sono combinate entrambe le prime due tipologie.

La frattura duttile di un metallo avviene dopo una deformazione plastica estesa e presenta basse velocità di propagazione della rottura. La frattura fragile avanza invece lungo piani cristallografici caratteristici detti piani di clivaggio e si propaga velocemente.

Le fratture fragili portano in genere al collasso improvviso, inatteso e catastrofico, mentre la rottura duttile la si può distinguere prima della frattura.

La frattura duttile

Come precisato prima la frattura duttile di un metallo si ha dopo una profonda deformazione plastica. Consideriamo, a titolo di esempio, la rottura duttile di un provino di trazione cilindrico.

Qualora si applicasse ad esso una sollecitazione maggiore del suo carico di rottura e tale sollecitazione venisse mantenuta a lungo, si avrebbe la rottura del provino.

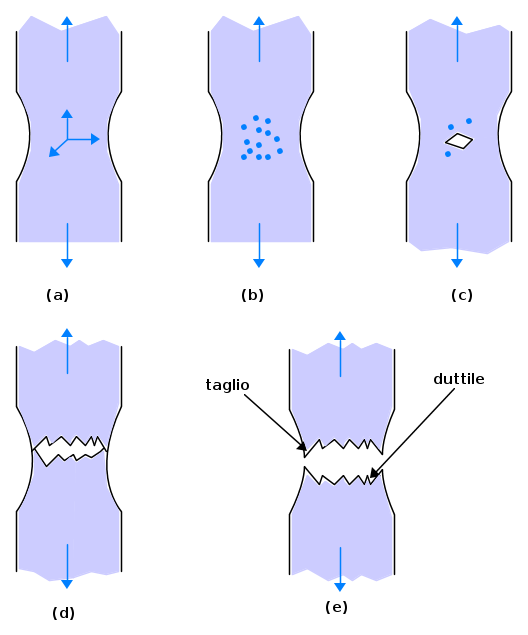

Per avere un'idea consideriamo la figura sottostante:

Si riconoscono tre stadi distinti nella frattura duttile:

- inizio della strizione sul provino e nucleazione dei microvuoti all'interno della zona in cui si è avuta strizione ( (a) e (b) della figura sovrastante);

- i microvuoti si uniscono e formano una cricca nel centro del provino che si propaga verso la superficie in direzione ortogonale allo sforzo applicato ( (c) della figura sovrastante);

- quando la cricca si avvicina alla superficie la sua direzione si inclina di 45° rispetto all'asse di trazione e si ha una rottura di tipo coppa-cono ( (d) ed (e) della figura sovrastante).

Va detto infine che le fratture duttili sono meno frequenti di quelle fragili e il principale fattore di scatenamento è il sovraccarico del componente. Esso potrebbe essere dovuto a:

- progettazione e selezione dei materiali non corrette;

- fabbricazione non adeguata;

- abuso (cioè un utilizzo del componente per mansioni alle quali non è deputato).

La seguente figura (tratta da http://www.ing.unitn.it/~colombo/Annamariamagnesio/Annamariamagnesio.htm) ritrae il meccanismo di frattura duttile di una lega AM60B:

La frattura fragile

Sono tanti i metalli che incorrono in fratture fragili, con limitata deformazione plastica.

Come accennato in precedenza, la frattura fragile avanza lungo i cosiddetti piani di clivaggio per mezzo dell'azione di una sollecitazione ortogonale al piano di clivaggio stesso.

Nei metalli policristallini, la maggior parte delle rotture fragili è di tipo transgranulare: in altre parole le cricche si propagano attraverso la matrice dei grani. Ad ogni modo la rottura fragile si può verificare in modo intergranulare se i bordi di grano sono soggetti a particolari fenomeni di corrosione o se la regione del bordo di grano è resa fragile dalla segregazione di elementi dannosi.

La rottura fragile si divide in linea generica in tre fasi:

- la deformazione plastica concentra le dislocazioni in corrispondenza a ostacoli sui piani di scorrimento;

- nelle zone in cui le dislocazioni sono bloccate, si creano sforzi di taglio che favoriscono la nucleazione delle microcricche;

- le microcricche si propagano per mezzo di ulteriori sollecitazioni a cui si aggiunge anche il contributo dell'energia di deformazione elastica immagazzinata, che è liberata durante la propagazione stessa delle microcricche.

La seguente figura (tratta da http://www.ing.unitn.it/~colombo/Annamariamagnesio/Annamariamagnesio.htm) mostra il meccanismo di frattura fragile di una lega AM60B:

In molte situazioni le fratture fragili avvengono anche per via di difetti nel metallo, difetti che si sono formati durante la fase di fabbricazione o che si sono creati durante l'esercizio del componente stesso. Oppure si possono formare difetti indesiderati come ripiegature, inclusioni, flussi di grano non desiderati, porosità, rotture e cricche durante le lavorazioni di forgiatura, laminazione, estrusione e fusione e che alla fine conducono ad una rottura fragile.

Ciò che fa iniziare una frattura fragile è l'invito di rottura, o stress raiser, senza riguardo alla causa per la formazione del difetto. Alcuni difetti, inoltre, possono anche causare la frattura fragile di metalli moderatamente duttili.

La transizione da comportamento duttile a comportamento fragile è detta transizione duttile-fragile, detta DBT (ductile to brittle transition). Si deduce quindi che i materiali duttili, in certe circostanze, possono fratturarsi fragilmente.

La temperatura di transizione duttile-fragile

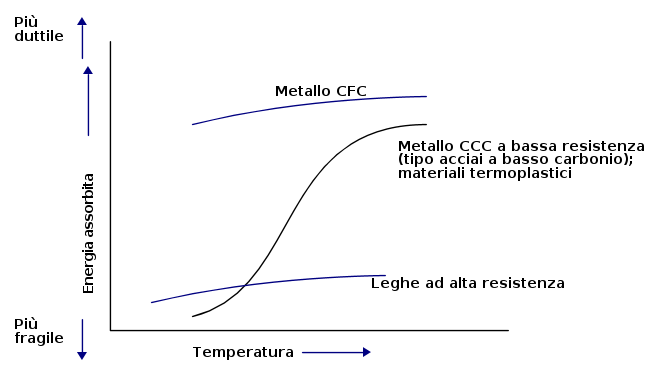

Quindi abbiamo visto che in alcune condizioni particolari si ha un cambiamento significativo della resistenza a frattura di alcuni metalli. Basse temperature, alti livelli di sforzo e velocità elevate di carico possono indurre un materiale duttile ad assumere un comportamento fragile. In genere la temperatura è ritenuta la variabile che regola questa transizione, mentre velocità di carico e sforzo sono costanti.

Lo strumento adoperato per le prove di impatto (come la prova di resilienza) può essere adoperato per determinare l'intervallo di temperatura per la transizione duttile-fragile. la temperatura del provino Charpy potrebbe essere fissata usando sistemi di riscaldamento o di refrigerazione.

Nonostante alcuni metalli mostrino una temperatura DBT distinta, per molti di essi questa transizione avviene al di sopra di un intervallo di temperatura, come si può notare dalla figura sottostante, in cui è rappresentato l'effetto della temperatura sulla resilienza di vari materiali metallici:

Si nota che i metalli CFC non vanno incontro a DBT e quindi sono adatti per impieghi a bassa temperatura.

Fattori che influenzano la DBT sono:

- composizione della lega;

- il trattamento termico;

- la lavorazione.

La transizione duttile-fragile è importante da considerare quando si selezionano i materiali per i componenti che devono operare negli ambienti freddi.

La tenacità a frattura

La prova di resilienza fornisce dati utili di confronto, adoperando provini ed attrezzature semplici. Tali prove però non consentono di fornire dei parametri di progetto da utilizzare nel caso in cui i componenti metallici in esame contengano cricche o difetti.

Tali informazioni sono ricavabili dalla meccanica della frattura che permette di realizzare analisi teoriche e sperimentali sulla stabilità strutturale, o rottura, di materiali contenenti cricche e difetti.

Va specificato che i termini rottura e frattura sono analoghi. E' previsto comunque che il termine rottura sia indicato quando ci si riferisce al carico di rottura, alla rottura duttile, alla rottura fragile, a quella per fatica e per creep (scorrimento) e che si usci il termine frattura quando ci si riferisce alla tenacità a frattura e alla meccanica della frattura.

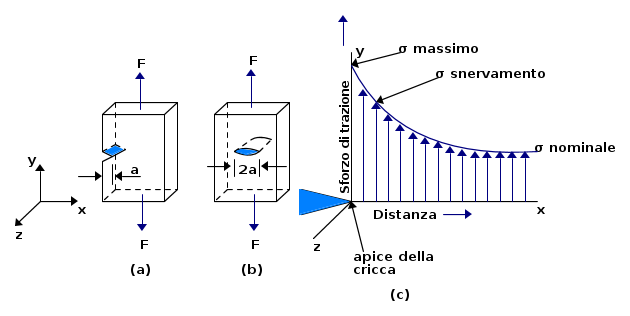

Un metallo, o comunque ogni materiale, inizia a fratturarsi nella zona in cui si ha la massima concentrazione defli sforzi.

Consideriamo un provino piano sollecitato a trazione che contiene una cricca su di un lato, o nella zona centrale, che interessa tutto lo spessore del provino; la sollecitazione è massima in corrispondenza dell'apice della cricca acuta, come indicato nelle sottofigure (a), (b) e (c) della figura sottostante:

L'intensità dello sfozo all'apice della cricca dipende sia dallo sforzo nominale applicato che dalla lunghezza della cricca stessa.

Per esprimere la combinazione degli effetti di sforzo all'apice della cricca e della lunghezza della cricca, si ricorre al fattore di intensità degli sforzi KI : l'indice I si legge "primo" ed indica la modalità I di prova, in cui uno sforzo di trazione provoca l'apertura della cricca. Nel caso di una sollecitazione di trazione assiale su di una lastra di metallo contenente un intaglio o una cricca su di un lato o al centro (prova di tipo I), si ha che:

dove:

- K1 è il fattore di intensità degli sforzi;

- σ è lo sforzo nominale applicato;

- a è la lunghezza della cricca se su un lato, oppure semilunghezza della cricca se al centro;

- Y è la costante geometrica adimensionale avente ordine di grandezza 1.

Il valore critico del fattore di intensità degli sforzi che causa la frattura del provino è detto tenacità a frattura KIC del materiale che può essere calcolato noto lo sforzo di rottura σf e la lunghezza della cricca a, per cricca su un lato:

I valori della tenacità a frattura sono espressi in  .

.

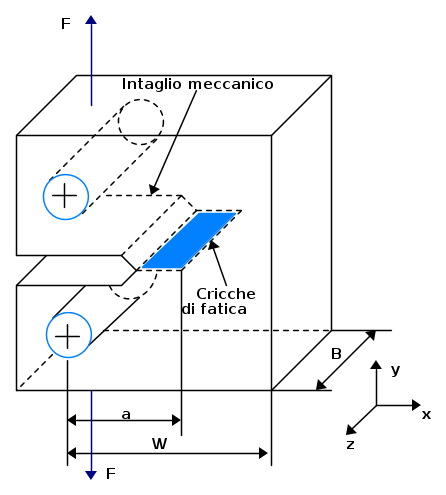

La figura seguente mostra un provino di tipo compact-tension per prove di tenacità a frattura:

Per ottenere valori costanti di KIC lo spessore B del provino deve essere relativamente elevato, in modo da trovarsi in condizioni di deformazione piana, tali che durante la prova non ci siano deformazioni nella direzione dell'intaglio (cioè in direzione z).

Le condizioni di deformazione piana le si hanno per  , dove B è lo spessore del provino (in m) e RS è il carico di snervamento (in MPa). Il provino per la prova a tenacità a frattura presenta un intaglio ottenuto per lavorazione meccanica, all'apice del quale viene fatta propagare per circa 3 mm una cricca di fatica, al fine di garantire la presenza di un difetto molto acuto e riproducibile.

, dove B è lo spessore del provino (in m) e RS è il carico di snervamento (in MPa). Il provino per la prova a tenacità a frattura presenta un intaglio ottenuto per lavorazione meccanica, all'apice del quale viene fatta propagare per circa 3 mm una cricca di fatica, al fine di garantire la presenza di un difetto molto acuto e riproducibile.

Conclusioni

Ricapitolando, nel seguente articolo si è appurato come nella scelta dei materiali per la realizzazione del particolare componente è molto importante prevedere il rischio di fallimento dello stesso. Si è visto come sono tante le cause di fallimento; una tra queste, ed è quella che è stata analizzata, è la frattura.

La frattura si distingue in duttile e fragile e sono state viste le caratteristiche per ognuna di esse, anche se molti materiali presentano una transizione nel loro comportamento e quindi vari materiali duttili possono giungere a frattura fragile. Ciò può essere dovuto a basse temperature, ad alti livelli di sforzo e ad elevate velocità di carico.

E' stata spiegata la temperatura di transizione duttile-fragile e si è visto che dipende da vari fattori come la composizione della lega, il trattamento termico e la lavorazione.

Infine abbiamo analizzato la tenacità a frattura e la relativa prova.

Per approfondire...

...la meccanica della frattura:

Meccanica della frattura - Giuseppe Giudice

Bibliografia

Scienza e tecnologia dei materiali - Hashemi, Smith.

Elettrotecnica e non solo (admin)

Elettrotecnica e non solo (admin) Un gatto tra gli elettroni (IsidoroKZ)

Un gatto tra gli elettroni (IsidoroKZ) Esperienza e simulazioni (g.schgor)

Esperienza e simulazioni (g.schgor) Moleskine di un idraulico (RenzoDF)

Moleskine di un idraulico (RenzoDF) Il Blog di ElectroYou (webmaster)

Il Blog di ElectroYou (webmaster) Idee microcontrollate (TardoFreak)

Idee microcontrollate (TardoFreak) PICcoli grandi PICMicro (Paolino)

PICcoli grandi PICMicro (Paolino) Il blog elettrico di carloc (carloc)

Il blog elettrico di carloc (carloc) DirtEYblooog (dirtydeeds)

DirtEYblooog (dirtydeeds) Di tutto... un po' (jordan20)

Di tutto... un po' (jordan20) AK47 (lillo)

AK47 (lillo) Esperienze elettroniche (marco438)

Esperienze elettroniche (marco438) Telecomunicazioni musicali (clavicordo)

Telecomunicazioni musicali (clavicordo) Automazione ed Elettronica (gustavo)

Automazione ed Elettronica (gustavo) Direttive per la sicurezza (ErnestoCappelletti)

Direttive per la sicurezza (ErnestoCappelletti) EYnfo dall'Alaska (mir)

EYnfo dall'Alaska (mir) Apriamo il quadro! (attilio)

Apriamo il quadro! (attilio) H7-25 (asdf)

H7-25 (asdf) Passione Elettrica (massimob)

Passione Elettrica (massimob) Elettroni a spasso (guidob)

Elettroni a spasso (guidob) Bloguerra (guerra)

Bloguerra (guerra)