Sono svariate le situazioni in cui determinati componenti sono soggetti a sollecitazioni e/o sforzi continui e ripetuti, ciclici potremi definirli, che alla lunga portano a rottura per fatica del componente in questione. Quando un componente si rompe per fatica si rompe per via di uno sforzo che è molto più piccolo di quello massimo che riuscirebbe a sopportare in caso di sollecitazione statica.

La rottura dovuta a fatica avviene nei punti in cui vi sono concentrazioni di sforzi o difetti. Una volta formatasi, la cricca si propaga attraverso il componente per via della sollecitazione ripetuta. Si creano sulla superficie di rottura delle linee che indicano la progressione di fatica. Accade che la sezione residua si è così assottigliata che avviene la rottura.

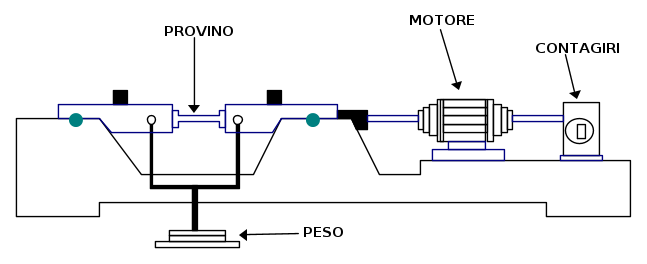

Sono disponibili vari tipi di prove per valutare quanto sia resistente a fatica un metallo. Tra queste una delle più impiegate è la prova a flessione rotante.

Prova a flessione rotante

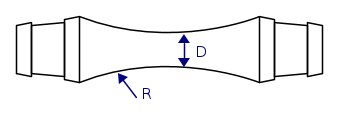

Il provino usato per questa prova è del tipo:

dove :

- D varia da 5 a 10 mm;

- R varia da 90 a 250 mm.

Esso ha forma di una clessidra centralmente e deve essere accuratamente preparato prima della prova stessa.

Il provino è messo in rotazione e, successivamente, si applica una forza ortogonale all'asse di rotazione. Si vengono a creare, sulla superficie esterna del provino, sforzi alternati di trazione e compressione. In particolare il centro del campione usato per la prova è sottoposto nella sua parte superiore a compressione e a trazione nella parte inferiore. Tutto ciò per via del peso applicato.

Fattori che influenzano la resistenza a fatica del metallo

Essi sono:

- concentrazione degli sforzi: infatti maggiori sono i punti in cui vi è concentrazoine di sforzi, maggiore è la probabilità di incorrere in formazione di cricche e quindi, qualora venissero impresse sollecitazioni cicliche, si andrebbe prima incontro a rottura;

- rugosità superficiale: se la finitura superficiale del provino usato è migliore, è maggiore la resistenza a fatica;

- condizione superficiale: è un fattore che in qualche modo si riallaccia al precedente, infatti molte delle rotture a fatica si innescano proprio in superficie e quindi viene da sè pensare che se le condizioni superficiali venissero alterate (in bene o in peggio) cambierebbe (in bene o in peggio) anche la resistenza a fatica;

- eventuale presenza di un ambiente corrosivo: infatti potrebbe innescarsi una corrosione superficiale che porterebbe poi a cricche.

Elettrotecnica e non solo (admin)

Elettrotecnica e non solo (admin) Un gatto tra gli elettroni (IsidoroKZ)

Un gatto tra gli elettroni (IsidoroKZ) Esperienza e simulazioni (g.schgor)

Esperienza e simulazioni (g.schgor) Moleskine di un idraulico (RenzoDF)

Moleskine di un idraulico (RenzoDF) Il Blog di ElectroYou (webmaster)

Il Blog di ElectroYou (webmaster) Idee microcontrollate (TardoFreak)

Idee microcontrollate (TardoFreak) PICcoli grandi PICMicro (Paolino)

PICcoli grandi PICMicro (Paolino) Il blog elettrico di carloc (carloc)

Il blog elettrico di carloc (carloc) DirtEYblooog (dirtydeeds)

DirtEYblooog (dirtydeeds) Di tutto... un po' (jordan20)

Di tutto... un po' (jordan20) AK47 (lillo)

AK47 (lillo) Esperienze elettroniche (marco438)

Esperienze elettroniche (marco438) Telecomunicazioni musicali (clavicordo)

Telecomunicazioni musicali (clavicordo) Automazione ed Elettronica (gustavo)

Automazione ed Elettronica (gustavo) Direttive per la sicurezza (ErnestoCappelletti)

Direttive per la sicurezza (ErnestoCappelletti) EYnfo dall'Alaska (mir)

EYnfo dall'Alaska (mir) Apriamo il quadro! (attilio)

Apriamo il quadro! (attilio) H7-25 (asdf)

H7-25 (asdf) Passione Elettrica (massimob)

Passione Elettrica (massimob) Elettroni a spasso (guidob)

Elettroni a spasso (guidob) Bloguerra (guerra)

Bloguerra (guerra)