Indice |

Introduzione

Questo articolo nasce dalla volontà di descrivere quello che attualmente è l'ultimo mio progetto personale: il mio bromografo, uno strumento di cui necessitavo da tempo.

Normalmente quando mi costruisco un prototipo, monto tutto su millefori.

Però ci sono situazioni in cui la millefori non va bene, o non è la base migliore per lavorare.

Per un semplice esempio basta pensare a quando bisogna usare componenti SMD.

Non è che sia impossibile saldare certi tipi di package SMD su una basetta millefori, però in alcuni casi può essere complicato o incomodo.

Ecco una immagine di un vecchio circuitino step-down con un MC34063 package SOIC-8 (8 pin Small Outline Integrated Circuit), con cui mi sono dovuto arrangiare con la tecnica del wire-wrap:

Altre situazioni possono essere circuiti più corposi che richiedono molte saldature.

Tornando alla necessità del bromografo, con il tempo i miei interessi si sono orientati sui circuiti RF che lavorano da qualche MHz in su.

Per questi circuiti la millefori non è proprio l'ideale. Di usare una breadboard non se ne parla nemmeno. Nei circuiti in cui resistenze, capacità ed induttanze parassite influiscono sul comportamento del circuito, ci vuole almeno un PCB un minimo curato, per esempio con i componenti SMD saldati direttamete sulla scheda senza zoccolo. Questo perché i contatti dei componenti DIP con gli zoccoli portano ad avere capacità parassiti..

Ecco, per esempio, il PCB di un mixer, immagine presa da qui:

Se poi pensiamo ad una scheda per un filtro strip:

scordiamoci proprio la millefori e basi simili..

Ecco quindi che per me il bromografo in alcuni casi diventa è una necessità.

Comprarlo nuovo sono, come minimo, dai 350 ai 500 € se non di più ovviamente. A me non serve uno strumento altamente professionale. Mi serve uno strumento con cui possa fare prototipi circuiti stampati in casa (magari poi destinati ad un prodotto commerciale), nella miglior maniera possibile al minor costo possibile. Insomma, come un po' tutti.

La voglia di costruirlo viene dalla mia passione per il fai-da-te, oltre che, ad essere sincero, 400 € minimo per un bromografo, non mi va di spenderli.

Ad ogni modo ci ho messo tutto il mio impegno con la poca attrezzatura che ho ed ho avuto a disposizione, i 40º gradi (all'ombra) di Luglio ed una pausa sport ogni tanto.

Nel forum avevo promesso un articolo, eccolo qui.

Alla ricerca di informazioni

Per orientarmi un poco sul come e da cosa incominciare, la prima cosa che ho fatto è estrapolare qualche informazione sui bromografi in vendita. Ecco un esempio qui. Altri esempi si possono trovare attualmente nel sito della Repro Circuit.

Allora subito subito ho pensato nel cercare dei tubi di luce attinica. Perfetto. Ho visto in molti tutorial in rete che si usano anche tubi da 8 W.. Andranno bene anche per il mio, no?

Soluzioni ed alternative per la compera dei tubi:

- Ebay e venditori sconosciuti.

- Negozi in città.

- Negozi online.

La prima scelta dell'elenco è quella che ho scartato fin da subito. Cercavo qualcosa di serio non un prodotto di seconda mano comprato da chissà chi usato chissà quanto. Preferisco spendere un pochino di più in questo caso.

Dopo un confronto con i rivenditori online e quelli in centro città, ho scelto un negozio online. Nei negozi in centro avrei speso molto di più!

Ecco dunque che i tubi che cercavo sono: Philips Actinic BL TL 8W 10 G5.

4 € l'uno online, contro 16 € l'uno nei negozi in città ![]()

Dopo una piccola consulenza ho deciso di dare un'occhiata anche i ballast (sono necessari). Gli HF-M BLUE 109 LH TL/PL-S 230-240V (sempre casa Philips) sono quelli che faranno al caso mio.

10 € l'uno online contro 38 € da un rivenditore in città ![]()

Dato che tutto questo ha dell'assurdo, ecco uno screenshot della mail della proposta di un rivenditore a 10 minuti da casa:

Forse la calcolatrice non gli ha funzionato bene... Gli devo ancora rispondere.

Comunque, dopo aver pensato un pò su quanti tubi usare in funzione anche delle dimensioni, ho scelto di comprare 6 tubi di luce attinica, ciascuna con il suo ballast. Quindi 6 tubi e 6 ballast (nel mio caso sono elettronici).

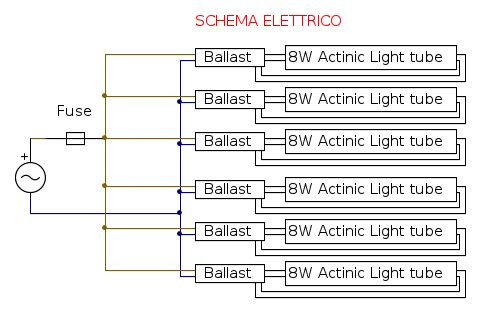

Dunque, dalle informazioni ottenute ho tratto le seguenti conclusioni:

- Per lo schema interno avrei dovuto collegare tutti i ballast con ciascun tubo, in parallelo. Quindi lo schema di base sarebbe stato questo:

- Avevo tutte le informazioni riguardo alle dimensioni e caratteristiche dei tubi e ballast.

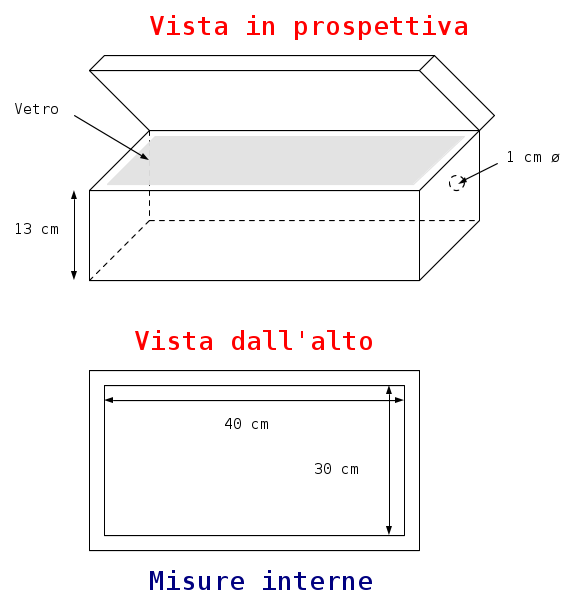

- Mi serviva una cassa di legno in cui mettere i tubi ed i ballast. 40 x 30 cm andava benissimo.

Il primo abbozzo con Fidocadj

Carico di energie e deciso sul da farsi, mi sono rimboccato le maniche, ho preso il mio CAD 2D preferito ed ho cominciato a mettere in funzione le mie indiscutibili abilità in disegno tecnico..  Dovevo tracciare 4 linee da far vedere al falegname vicino casa, nulla di più.

Dovevo tracciare 4 linee da far vedere al falegname vicino casa, nulla di più. ![]()

Ed ecco il primo scarabocchio:

Infine, ho chiesto al falegname di aggiungere una chiusura a leva.

Con tutte le istruzioni in mano, ecco il risultato dopo mezza giornata:

Diciamo che sono abbastanza soddisfatto. Semplice, come piace a me.

Sviluppo della base interna

Per poter fissare i tubi avevo bisogno di una base interna, ovviamente. Fissarli direttamente alla cassa di legno era un lavoro che non mi piaceva molto. Mi è piaciuta di più l'idea di avere una base che io possa rimuovere in futuro per alcuni eventuali lavori di manutenzione.

Qui ho dovuto impegnarmi un po' di più, dato che è il cuore dello strumento..

All'inizio ero in dubbio su come rivestire l'interno del bromografo.

Subito subito ho pensato a materiale riflettente, per esempio degli specchi. Mi sembrava però un pò esagerato rivestire l'interno in questa maniera, ma dovevo almeno spararne una nel thread Rivestimento interno per un bromografo, nel quale ho apprezzato davvero tutti i consigli che ho ricevuto.

In particolare marco438 mi ha consigliato di comprare lastre di polimetilmetacrilato nei comuni negozi brico.

Anche PietroBaima e angel99 mi hanno dato degli ottimi consigli, in particolare di rivestire solo la parte inferiore della base con il polimetilmetacrilato, e tutto il resto con feltro nero, quindi materiale non riflettente, in modo da avere una illuminazione uniforme perpendicolare verso l'alto, e non avere eventuali riflessi laterali che potrebbero essere controproducenti. Infatti nei bromografi commerciali si usa questo metodo.

Successivamente boiler ha fatto anche giustamente notare che il feltro lascia i pelucchi, consigliando di usare questo materiale. In effetti i pelucchi potrebbero tagliare di netto delle piste piccole ed il danno potrebbe essere notevole. Ad ogni modo ritorneremo sul rivestimento interno più avanti.

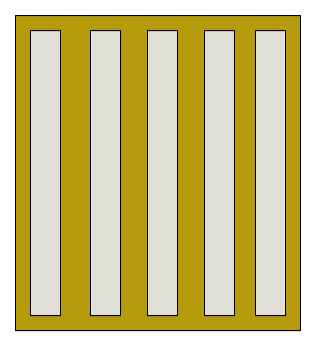

Sempre nel thread linkato, angel99 aveva anche dato degli ottimi suggerimenti riguardo alla distanza dei tubi, suggerendo che i migliori risultati si sarebbero ottenuti lasciando una distanza via via minore da tubo a tubo. Per esempio:

(forse a prima vista non si nota ma nel disegno i tubi non sono equidistanti).

Bisogna dire che sempre angel99 ha fatto poi dei test interessanti sulle misure e posizionamenti. Io, nel mio piccolo, non ho saputo bene come affrontare queste problematiche dal punto di vista professionale. Non saprei come modellare matematicamente i calcoli in base alle misure esatte del mio bromografo. Purtroppo non ho queste competenze, e tra un dubbio e l'altro ho poi fatto un po' di testa mia, pensando di posizionare i tubi equidistanti tra di loro.

Così sono subito corso al negozio brico della mia città (9 piani di brico ![]() ) nel quale ho subito trovato una lastra di polimetilmetacrilato a specchio, poco più di 40 cm x 30 cm.

) nel quale ho subito trovato una lastra di polimetilmetacrilato a specchio, poco più di 40 cm x 30 cm.

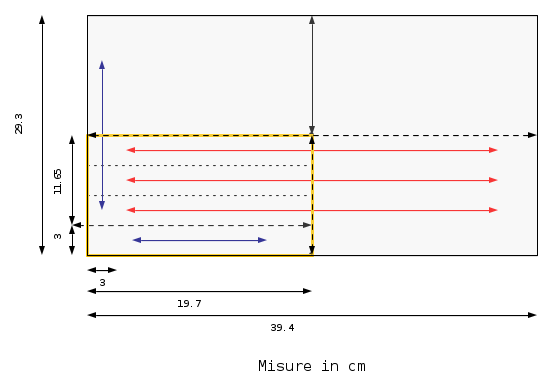

Chapéu! Conoscendo le misure interne (29.3 cm x 39.4 cm) me la sono fatta tagliare nello stesso negozio brico. Nel frattempo il falegname mi ha anche lasciato una base di legno su cui fissare quella di polimetilmetacrilato.

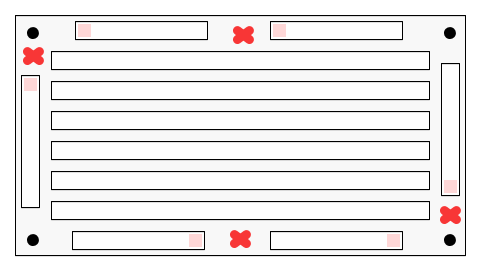

Finalmente avevo tutto in ordine per prendere le prime misure. Il primo schema che ho buttato giù è questo:

Mi sono concentrato prima su 1/4 del piano, per poi traslare le misure ripetute anche sui 3/4 rimanenti.

Le linee in rosso rappresentano il centro asse dei tubi, mentre quelli blu il centro asse dei ballast.

Come si può leggere dalle specifiche linkate anteriormente dei ballast e dall'immagine delle misure:

La misura più importante è la A2, che è di 13.2 cm, mentre la distanza B1 è di 2.2 cm quindi 3 cm di ampiezza per i ballast sono più che sufficienti, mentre la lunghezza totale A1 è di 14.4 cm.

Da questo è stato facile dedurre che potevo mettere 2 ballast su ogni lato largo (39.4 cm) ed 1 per lato più stretto (29.3 cm).

A prima vista il risultato approssimato sarebbe stato più o meno questo:

Diciamo che c'erano tutte le carte in regola per fare qualcosa di decente. ![]()

Con i tubi non ho potuto però usare lo stesso approccio dei ballast. OK che in 39.4 cm c'è tutto lo spazio che si vuole per i tubi, ma le misure da prendere per il fissaggio dipendono dai supporti, che ho comprato in un negozietto vicino a casa (sicuramente non lo stesso che mi ha offerto ciascun ballast a 38 €).

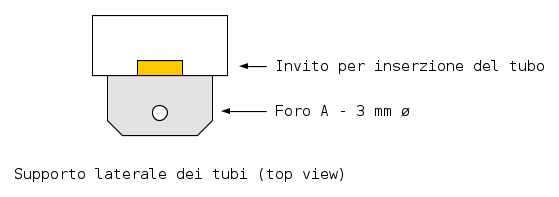

Questa è la rappresentazione di ciascun supporto.

Specifico che ogni tubo ha bisogno di 2 supporti (1 per lato) per fissare i contatti.

Dopo un paio di misure accurate ho certificato che, con il tubo inserito negli appositi supporti, la distanza da ciascun foro A (indispensabile per il fissaggio del supporto ad una base) è di 28 cm.

Questa misura è di fondamentale importanza per proseguire con il lavoro. È stato altrettanto importante rispettare le distanze tra i supporti ed i ballast da fissare sui lati più corti della base. Ovviamente ogni supporto ha anche i contatti per i fili.

Specifico che per fissare i tubi sui supporti, l'invito è verticale (almeno con quelli che ho usato io), e per fissare completamente il tubo bisogna poi girarlo di 90º. Cosi:

Succesivamente, era ora di rimboccarsi un pò le maniche e tracciare le misure sulla base di polimetilmetacrilato.

Ho tolto la protezione della base (che era di plastico liscio) e l'ho sostituita con del nastro di carta, quello ruvido di colore giallino. Una superficie troppo liscia su cui tracciare le misure, avrebbe portato a fare solo casini, sporcando da tutte le parti, confondendo poi le misure etc. Con una superficie ruvida questo non succede. Il nastro usato comunque assorbe un pochino l'inchiostro della penna. Pazienza, una passata di alchol alla fine e tutto sarebbe stato OK.

Ecco una foto con tutte le misure tracciate sulla lastra di polimetilmetacrilato:

Mentre per fare i fori ho usato un trapano con un supporto apposito:

Altro dettaglio da non sottovalutare, è il diametro dei fori, non solo per le viti di sostegno per i supporti dei tubi, ma anche per far passare i fili.

Nella mia situazione, la base entra quasi alla perfezione nella cassa legno. Questo implica fare dei fori nella base stessa per far passare i fili, altrimenti, se si lasciassero passare di lato, lo spessore dei fili non permetterebbe alla base di essere incassata.

Non disponendo di apposite morsettiere per mantenere ferme le basi per fare i fori in modo da permettere il fissaggio della prima sulla seconda, mi sono dovuto arrangiare con il righello per far coincidere le misure:

Anche se a me è andata bene, sono il primo a sconsigliare questa soluzione perché si possono fare errori. È bene cominciare con una punta piccola e continuare gradualmente in modo da fare meno pasticci possibili..

Ed ecco una anteprima della base con i ballast ed i tubi in posa per le prime prove visive. ![]()

Ovviamente in quest'ultima immagine la base è ancora incompleta. Mancano i collegamenti dei fili e sulla sinistra si possono notare i fori di fissaggio per il ballast.

Tornando al problema dei fili, ecco come mi sono arrangiato:

Ho fatto dei fori abbastanza grandi (le X) da farci passare i fili necessari, tanto per i tubi, come per la fase ed il neutro dei ballast. Di conseguenza, ho dovuto forare anche la base di legno. Per questi fori non erano necessarie misure particolari, a parte il diametro ovviamente.

Per il fissaggio della base di PMMA con la base di legno ho usato degli inserti filettati avvitati nel legno, con i quali poi ho potuto avvitare delle viti a brucola, con un dado di spessore tra le due.

Ed ecco come è rimasta la base, finalemente completata:

Collegamento alla tensione di rete

Per collegare la base alla tensione di rete 220 V valore efficace, ho avuto ovviamente bisogno di un connettore.

Non essendo un esperto nel ramo impianti elettrici e sicurezza, nel thread Consiglio connettori per collegamenti alla tensione di rete ho chiesto consigli riguardo ai connettori che avrei potuto usare per questioni di sicurezza.

Putroppo, non ho trovato i connettori consigliati, e per di più quelli che ho trovato erano pure cari, cosi ho deciso di montare una morsettiera di connettori verdi, tipo questi:

montati su una basetta millefori a 'doppio strato' per evitare che le saldature possano essere facilmente toccate a mano.

I connettori usati sono prodotti, che io sappia, dalla Phoenix Contact, e si possono trovare nei più comuni negozi di materiale elettrico e componenti elettronici e sono abbastanza economici.

Per dimensionare il fusibilie (che come si può osservare dallo schema è stato posizionato sulla linea di fase), ho tenuto conto della tensione di entrata (220 V valore efficace) e della potenza complessiva (≈ 48 W) il calcolo approssimato della corrente assorbita da come risultato ≈ 218.1818 mA.

Quindi un fusibile da 220 V efficaci e ≈ 250mA o forse meglio ≈ 315 mA dichiarati sul componente dovrebbe andar bene.

Ed ecco una foto dell'accrocco:

Nell'ultima foto non avevo ancora inserito il cappuccio del portafusibile, ma c'è e va messo, ovviamente.

Si può anche notare come ho coperto le saldature inferiori con una basetta di dimensioni iguali, sostenendo le due basette con una vite e due dadi (per ciascun foro), uno che fa da spessore tra le due basette, e quello a vista per mantenere fermi ambe due.

Il vantaggio (forse) di montare il connettore su una basetta millefori, è che un domani, per allacciare il circuito del timer, modificando facilmente le saldature potrò collegare i fili per l'alimentatore, che molto probabilmente sarà un convertitore AC/DC SMPS da parete con uscita ≈ 5V opportunamente modificato, e bypassare l'alimentazione della base interna attraverso un relè comandato dal timer..

Il timer potrei comprarlo già fatto, ma poi che gusto ci sarebbe? E poi devo approfittare del materiale che ho in casa, oltre a divertirmi un pochino.

Purtroppo pero non ho ancora avuto tempo di costruire il timer.

Ad ogni modo farò il PCB usando il frutto del mio lavoro, e per il momento, c'è il timer di Android che va benissimo.. Ha pure il cicalino.. ![]()

È molto probabile che gli esperti di sicurezza elettrica del forum si mettano le mani tra i capelli a vedere questo arrangiamento, però e l'unica soluzione che mi sono proposto anche per risparmiare qulche soldino. ![]()

Onestamente, il connettore di rete è qualcosa che non mi piace per niente. Sembra uscito da una caverna. Più avanti lo rifarò, quindi per il momento sorvoliamo...

Rivestimento interno, posa interna, posa del vetro di ripiano ed interruttore

Una volta terminata la base ed i collegamenti di rete, era ora di fare i conti con l'intero della cassa ed il suo rivestimento.

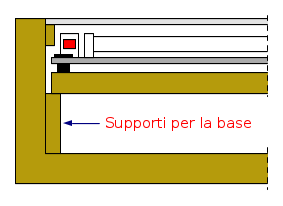

Prima ancora di pensare al rivestimento però, avevo ancora un piccolo problema da risolvere: nella sezione Il primo abbozzo con Fidocadj lo schema ci dice che la carcassa di legno è alta ≈ 13 cm. La base invece è alta ≈ 6cm (mm più mm meno), ed io volevo che tra il vetro di ripiano ed i tubi fosse lasciato poco spazio (più o meno ≈ 1cm) per due motivi:

- Non volevo appunto che ci fosse troppa distanza fra il ripiano ed i tubi, per fare in modo di sfruttare al massimo l'intensità di luce sulle schede.

- Volevo lasciare un pò di spazio nella parte inferiore per posizionare in futuro un timer interno con un diplay esterno.

Dovevo quindi fare in modo di rialzare la base, e la soluzione più semplice era quella di mettere dei supporti interni, cosi:

Una volta risolto questo problema, è stato possibile pensare ai rivestimenti interni.

Come anticipato all'inizio dell'articolo, nel thread Rivestimento interno per un bromografo si era parlato di come rivestire gli interni ed eravamo arrivati alla conclusione che il feltro lasciava i pelucchi e che potrebbero diventare fastidiosi..

Cosi, sempre nel brico da 9 piani citato anteriormente (dove ho comprato la base di polimetilmetacrilato), ho chiesto per del materiale simile al feltro nero pero senza pelucchi, e mi hanno proposto antiscivolante nero, che poi è simile al materiale BK5 che è possibile comprare sul sito della thorlabs linkato in precedenza.

Per fissarlo avevo due possibilità: usare una colla a proposito, o usare nastro adesivo americano (che guardacaso ho trovato di colore nero). Onestamente non sono mai stato bravo con la colla. Ho avuto timore di fare più pasticci che altro, cosi ho usato la soluzione con il nastro.

Ed ecco i risultati:

Qui sotto si può osservare come mi sono arrangiato con il connettore di rete: ho dato una bella passata di nastro isolante poco sotto il connettore, per poi stringere tre fascette. In questo modo, anche se si tira leggermente il cavo dall'esterno (io non ho intenzione di farlo ma non si sà mai) il cavo viene bloccato dalle fascette e dal nastro. Insomma, una specie di guarnizione.

Ed ecco l'interno del bromografo praticamente terminato:

Per il momento il nastro va bene. Se in futuro dovesse darmi problemi, allora si, userò la colla.

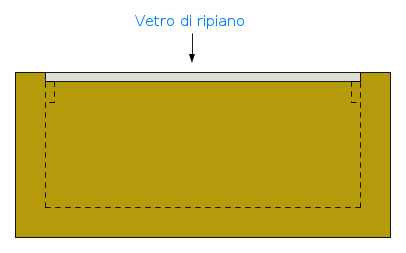

Per quanto riguarda il vetro di ripiano, come si vede o si può intuire dalla prima rappresentazione di questa sezione, ho fatto in modo che il ripiano di vetro rimanesse livellata e coincidesse con il bordo interno. Forse è meglio un'ulteriore rappresentazione:

Nel thread Suggerimento per fissare vetro e legno avevo nuovamente chiesto consigli ed idee per fissare il ripiano al legno.

Mi sono stati dati ottimi suggerimenti, ma per quando riguarda viti e chiodi ho rinunciato. Se dovessi fare dei lavori di manuntenzione, togliere i chiodi o viti potrebbero rovinare il bordo della carcassa (che è spesso quasi 2 cm).

Si era parlato di nastro bioadesivo, e ci ho pensato sopra. Ho pensato anche a del silicone trasparente, poi mi son detto: "silicone, nastro, chiodi ... cos'avrà fatto di cosi male questo povero ripiano da necessitare ulteriori lavori, se già sta fermo cosi?"

In fin dei conti avrei avuto bisogno solo di sollevare il ripiano in caso di manutenzione, con il minor sforzo possibile. Togliere chiodi, solicone o colla ogni volta ? Meglio una una ventosa. Si, una ventosa. Comoda, economica e soprattatutto pulita ed efficiente:

In fin dei conti, perché complicarsi la vita? Il bromografo non lo userò per fare sollevamento pesi né tantomeno il giocoliere. Se non lo alzo io, il ripiano non lo alza nessuno. Se proprio mi andrà di fissarlo un pò di più, metterò una goccia di silicone sugli angoli.

Quindi, problema risolto.

Mancava l'interruttore esterno. Purtroppo non ho trovato interruttori tipo quelli delle lampade, con il case in cui entrasse un filo da ø 1 cm. Allora ho usato una presa con interruttore incorporato, cosi:

e svolge egregiamente la sua funzione di interruttore, che è quello che mi interessa.

Sò che esistono prese con interruttore però che siano volatili, ossia che non richiedono una manodopera sul cavo se quest'ultimo ha già la presa. Ma io mi conosco, la uso, la lascio li, la uso per qualcos'altro, la lascio chissà dove e poi finisce che la perdo..

Con la soluzione adottata sono sicuro che da li non si muove.

Ad ogni modo, quando si comprano queste prese, bisogna sempre fare attenzione alla potenza di dissipazione della presa stessa, anche se normalmente sono già di una dissipazione elevata da essere accettabile.

Accendiamolo!

Una volta finiti tutti i collegamenti interni, il desiderio di accenderlo per la prima volta era ovviamente irresistibile. Ed ecco due immagini della prima accensione. ![]()

Dopo la prima accensione sono rimasto abbastanza soddisfatto. È sempre bella la sensazione che si prova al vedere che un progetto che hai fatto da solo, sia questo complicato o meno, funziona benone.

Spesa totale

Dopo la richiesta da parte di dimaios, con questa sezione aggiungo quanto ho speso per il progetto. Dove metto il segno ≈ è perché non ricordo l'importo esatto:

- Cassa di legno + manodopera: 65 €.

- Ballast + tubi + spese di spedizione: 115 €

- Base di polimetilmetacrilato (PMMA) a specchio: 7 €.

- Rivestimento antiscivolante: 7 €.

- Supporti per i tubi + cavi: ≈ 20 €

- Cavo per il collegamento di rete: ce l'avevo già in casa.

- Connettori: ≈ 7 €

- Scotch americano: ≈ 5 € in ferramenta.

- Ventosa: 4 € in ferramenta.

Il tutto sono sui 230 €, che è sempre meno di un bromografo commerciale.

Ho cominciato questo progetto a Giugno 2015, colpa di un caldo criminale tra Luglio ed Agosto in cui era impossibile stare in casa, più la voglia di staccare un attimo più ferie varie, ho finito quasi una settimana fà. Ora siamo a Settembre 2015, e stavo già tardando troppo. ![]()

Io non avevo fretta, ma se togliamo le ferie, il tempo speso al lavoro (il progetto l'ho sviluppato nel mio tempo libero), una piccola vacanza per non esaurire più piccoli imprevisti, una volta si ha il contenitore (la cassa di legno nel mio caso) e le misure con il resto del materiale e tutto in ordine, in una settimana o poco più con calma, secondo me si fa tutto.

Per la cassa ho aspettato circa una settimana o più. Per i tubi ed i ballast, pure.

I supporti interni per la cassa non sono stati applicati fin dal primo momento. Ho lasciato questo dettaglio per ultimo perché volevo prima accertarmi dell'altezza della base interna, e per concluderlo, ho dovuto aspettare che il falegname tornasse dalle ferie di fine Agosto. Quasi un mese.

Se ci sono problemi per un dettaglio imprevisto, e non si può fare da soli perché si ha bisogno di attrezzatura altrui (il trapano usato è del laboratorio di meccanica dove lavoro), si aspetta..

L'importante è che anche questo progetto è stato portato a termine. ![]()

La prima schedina

Ovviamente non poteva mancare la prima prova.

Quando si fa una schedina PCB con un bromografo, entrano in gioco molte variabili:

- La schedina usata: se non è buona (per esempio non è di una marca affidabile), si possono ottenere brutti risultati. Lo dico perché mi è già successo, e non solo con le PCB per fotoincisione, ma anche con le millefori.

- Il tempo in cui il PCB rimane esposto alla luce dopo aver tolto la pellicola protettora: se si è svelti, molto poco. Quanto meno tempo, meglio.

- Il tempo in cui il PCB rimane esposto alla luce dei tubi: questa variabile è molto importante. Dal tempo di esposizione dipende poi tutto il procedimento successivo. Se il tempo non è giusto, la fotoincisione non sarà ottima e sarà parzialmente buona, ottenendo quindi non ottimi risultati.

- Misure dei prodotti chimici usati per sciogliere/bruciare il rame in eccesso.

Per le prime prove mi sono arrangiato con il prototipo di un amico. Io ho già qualche circuito da fare, ma il PCB è ben più grande di quello usato per questa prima prova.

Infatti è meglio cominciare con una scheda piccola, in modo da non sprecare troppe schede PCB durante le prove.

Bene o male sapevamo già che ≈ 5 minuti (con i PCB che usiamo di solito) avremmo ottenuto buoni risultati.

Infatti, ecco il risultato al primo colpo, dopo la fotoincisione:

Io onestamente non pensavo di ottenere subito questi risultati con il mio bromofrago e di determinare fin da subito il tempo giusto. Grazie anche al mio amico che ha più esperiena di me in merito di schedine fatte in casa.

Infine, dopo questo risultato più che soddisfacente, bisognava brindare, e cosi è stato!

Conclusioni

Lavorare a questo progetto che avevo in testa da tempo non è stato facilissimo. Il problema minore che ho riscontrato, è stato quello di determinare i collegamenti elettrici. In fin dei conti è molto facile e basta rispettare i pinout dei ballast e dei tubi.

Quello che ha richiesto molta più attenzione è stata la base interna. Far coincidere tutte le misure, incluso per farla entrare dentro giusto quasi al mm, non è stato facile. Ho dovuto essere molto pignolo su quasi tutto ciò, meno sui fori per far passare i fili al di sotto di essa.

Ad ogni modo è stato abbastanza divertente, e poi, i progetti DIY danno sempre le loro soddisfazioni. Anche se non sono perfetti, sono qualcosa di strettamente personale.

Infatti sò che il mio bromografo non sarà di certo il migliore fatto in casa, ma l'ho fatto da me, ed è quanto basta per esserne soddisfatto.

Ad ogni modo, ringrazio marco438, PietroBaima, claudiocedrone , boiler, aldofad , mir, Max2433BO, angel99, woodcat , Sjuanez , richiurci, spud , giorgio25760 , Attilio, Russell ed infine il mio amico Bernardo (che ha partecipato alla prima prova e mi ha dato un paio di dritte riguardo alla fotoincisione), per avermi aiutato e per aver partecipato ai thread linkati in precedenza.

Se ne ho dimenticato qualcuno fatemelo sapere.

Senza la partecipazione degli amici del forum, a quest'ora forse non avrei potuto risolvere i miei piccoli dubbi, quindi per me, i loro interventi e condivisioni di esperienza sono stati molto importanti.

Spero che l'articolo sia chiaro ed esplicito e che possa essere un esempio per altri bromografi fatti in casa, ma spero anche che chi decida di prendere spunto da questo mio progetto, sviluppi un connettore di rete più sicuro del mio.

E grazie per essere arrivati fino a qui!

Elettrotecnica e non solo (admin)

Elettrotecnica e non solo (admin) Un gatto tra gli elettroni (IsidoroKZ)

Un gatto tra gli elettroni (IsidoroKZ) Esperienza e simulazioni (g.schgor)

Esperienza e simulazioni (g.schgor) Moleskine di un idraulico (RenzoDF)

Moleskine di un idraulico (RenzoDF) Il Blog di ElectroYou (webmaster)

Il Blog di ElectroYou (webmaster) Idee microcontrollate (TardoFreak)

Idee microcontrollate (TardoFreak) PICcoli grandi PICMicro (Paolino)

PICcoli grandi PICMicro (Paolino) Il blog elettrico di carloc (carloc)

Il blog elettrico di carloc (carloc) DirtEYblooog (dirtydeeds)

DirtEYblooog (dirtydeeds) Di tutto... un po' (jordan20)

Di tutto... un po' (jordan20) AK47 (lillo)

AK47 (lillo) Esperienze elettroniche (marco438)

Esperienze elettroniche (marco438) Telecomunicazioni musicali (clavicordo)

Telecomunicazioni musicali (clavicordo) Automazione ed Elettronica (gustavo)

Automazione ed Elettronica (gustavo) Direttive per la sicurezza (ErnestoCappelletti)

Direttive per la sicurezza (ErnestoCappelletti) EYnfo dall'Alaska (mir)

EYnfo dall'Alaska (mir) Apriamo il quadro! (attilio)

Apriamo il quadro! (attilio) H7-25 (asdf)

H7-25 (asdf) Passione Elettrica (massimob)

Passione Elettrica (massimob) Elettroni a spasso (guidob)

Elettroni a spasso (guidob) Bloguerra (guerra)

Bloguerra (guerra)